2026年、現場のAI活用戦略

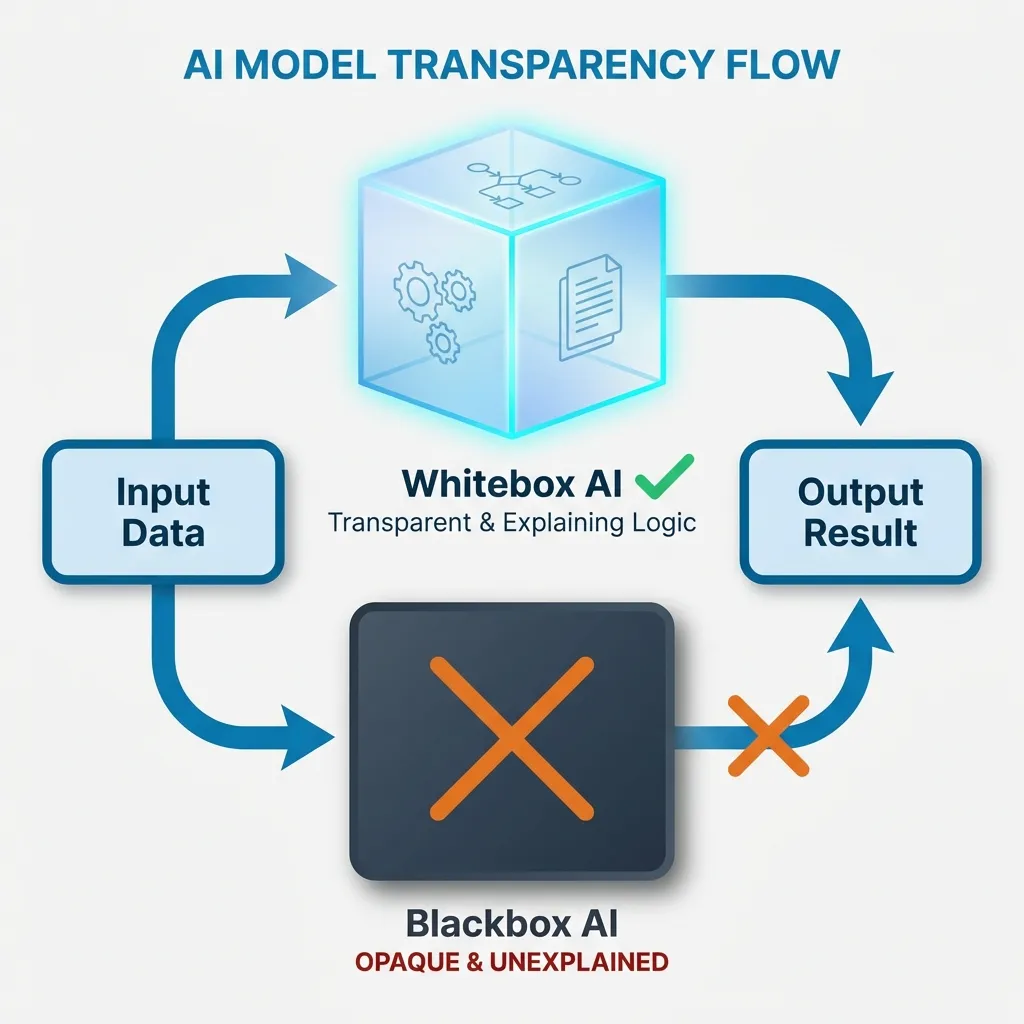

ITツールを買うな。

デジタル社員を雇え。

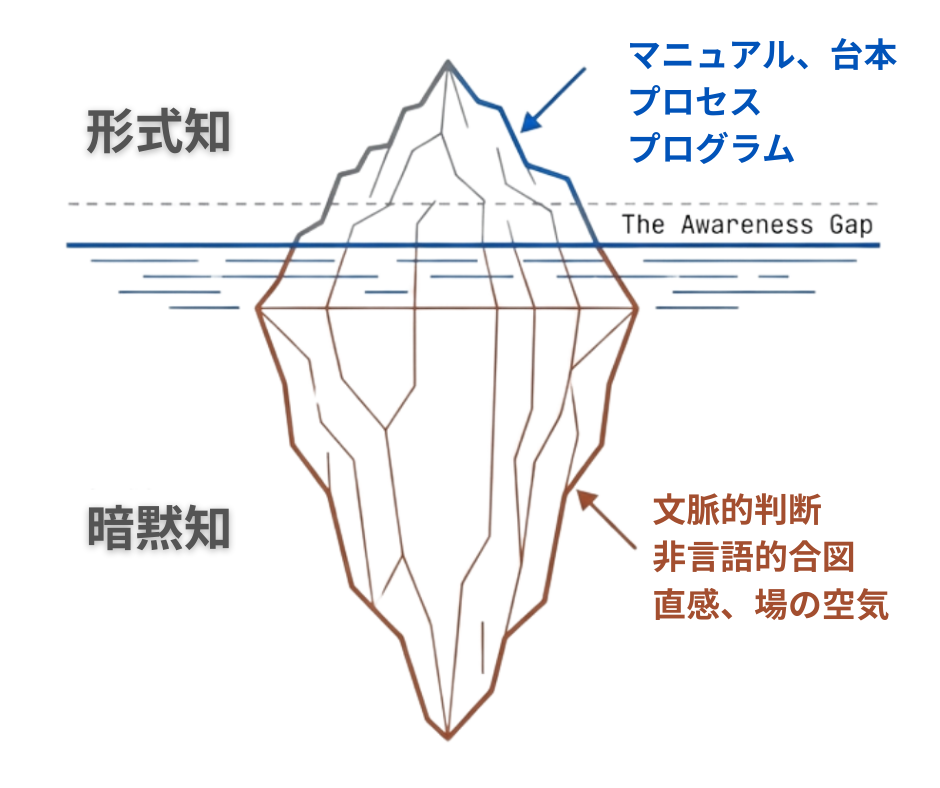

人手不足も、技術継承の悩みも、すべて「現場」に答えがあります。

あなたの会社の熟練工の「知恵」をAIに学習させ、

自律的に働く「デジタル社員」として迎え入れませんか。