製造業の生産現場では「優先順位が分からず混乱する」「納期に追われて残業が常態化」「仕掛在庫が増え続ける」といった課題が深刻化しています。これらの根本原因は、生産プロセス全体の制約を正しく把握できていないことにあります。本記事では、TOC(制約理論)に基づくS-DBR手法により、データ分析で制約を特定し、優先度の見える化から納期遵守率向上まで実現する実践的アプローチを解説します。

§ なぜ従来の生産管理では限界があるのか

「生産計画は立てているのに、なぜ現場は混乱するのか?」

多くの製造業企業で、ERPや生産管理システムを導入しても現場の混乱が解消されない理由は、従来のアプローチが「部分最適」に陥りがちだからです。

各工程を個別に効率化しようとしても、生産プロセス全体の流れを制約している「ボトルネック工程」が解消されない限り、全体のパフォーマンスは向上しません。むしろ、ボトルネック以外の工程を高速化すると、仕掛在庫が増加し、問題がより複雑化してしまいます。

§ S-DBRとは:制約理論に基づく全体最適化アプローチ

S-DBR(Simplified Drum-Buffer-Rope)は、世界的ベストセラー「ザ・ゴール」で紹介されたTOC(制約理論)に基づく生産管理手法です。「システムの能力は、最も弱い環によって決まる」という根本理念に基づき、製造プロセス全体を最も効率的に機能させる手法です。

§ S-DBRの3つの基本要素と製造業での実装

Drum(太鼓):制約工程のリズム

- 定義: 最も制約となっている工程(ボトルネック)の生産ペース

- 実装例: NC旋盤、特殊加工機、検査工程など、他で代替できない工程

- 目的: この工程の能力を最大限活用し、停止させないことが全体最適化の鍵

- 管理ポイント: 段取り時間の短縮、計画的保全、優先順位の徹底

Buffer(緩衝):制約工程を保護するタイムバッファー

- 定義: ボトルネック工程が停止しないよう保護する時間的な余裕

- 種類: 制約バッファー(ボトルネック前)、出荷バッファー(最終工程後)

- 設定方法: 生産リードタイムの1/3を基準とし、実績に基づいて調整

- 管理法: 赤・黄・緑の3色でバッファー消費状況を可視化

Rope(ロープ):原材料投入のペース制御

- 定義: ボトルネックのペースに同期して原材料投入を制御する情報伝達システム

- 実装方法: ボトルネック工程の作業開始タイミングから逆算して投入日を決定

- 効果: 早すぎる投入を防いで仕掛在庫を抑制、同時に納期遅延も防止

- 運用ルール: 「ボトルネックが動いたら投入する」というシンプルな連携

§ S-DBRが解決する製造業の根本問題

従来の部分最適化の限界

- 各工程の個別最適化: 全体のバランスを崩し、仕掛在庫が増加

- 一律な効率性追求: ボトルネック以外の工程を高速化しても全体は改善されない

- 複雑な優先順位: 現場作業者が何を優先すべきか判断できない

S-DBRによる全体最適化アプローチ

- 制約フォーカス: 最も重要な1点に集中して改善効果を最大化

- シンプルなルール: 現場が理解しやすい明確な優先順位を提供

- 継続的改善: 制約が移動しても柔軟に対応できる体系

この仕組みにより、部分最適ではなく全体最適を実現し、納期遵守率の向上、仕掛在庫の適正化、残業時間の削減を同時に達成できます。

§ データ分析によるボトルネック特定の実践手法

S-DBRによる生産計画最適化では、制約理論に基づいた体系的なアプローチで現場の問題を解決します。まず、S-DBRの中核となる「優先度の見える化」システムについて詳しく見ていきましょう。

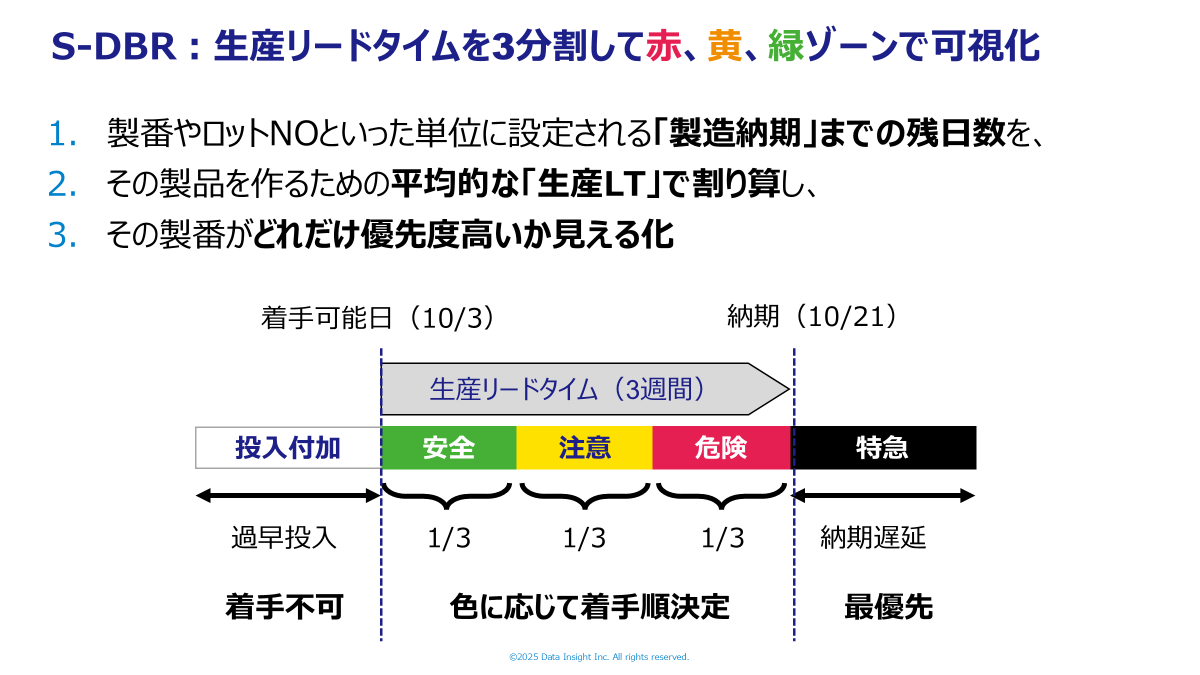

§ S-DBRの優先度判定システム:リードタイム3分割法

S-DBRでは、各製番の納期までの残日数を平均的な生産リードタイムで割り算することで、その製番がどれだけ優先度が高いかを定量的に判断します。

優先度判定の仕組み

- 製番単位での納期管理: 各製番やロットNoに設定された製造納期までの残日数を算出

- 平均生産リードタイムでの正規化: その製品を作るための平均的な生産リードタイムで割り算

- 4段階の優先度可視化: 計算結果に基づいて安全・注意・危険・特急の4色で分類

色分けルールの詳細

- 緑(安全): 余裕があり、品質重視で丁寧に作業可能

- 黄(注意): 計画通り進めれば問題ないが、進捗監視が必要

- 赤(危険): ボトルネック工程への投入が遅れると納期に影響する可能性

- 黒(特急): 最優先で対応し、他の作業を中断してでも進める必要

§ Phase 1: 現状分析とボトルネック特定(1-2週間)

データ収集のポイント

- 生産実績データ: 各工程の処理時間、待ち時間、段取り時間

- 在庫データ: 工程間の仕掛在庫量、滞留時間

- 稼働状況データ: 設備稼働率、人員配置状況

- 製番別納期データ: 各製番の製造納期、顧客要求納期

- 標準リードタイムデータ: 製品別の平均的な生産所要時間

ボトルネック特定の指標

- 稼働率分析: 常に稼働率が高い工程を特定

- 仕掛在庫分析: 特定工程前で在庫が滞留している箇所を発見

- リードタイム分析: 全体リードタイムの中で時間を要している工程を抽出

- 制約工程の特定: 最も生産能力が限られている工程(ドラム)の確定

§ Phase 2: 優先度の見える化システム構築(2-3週間)

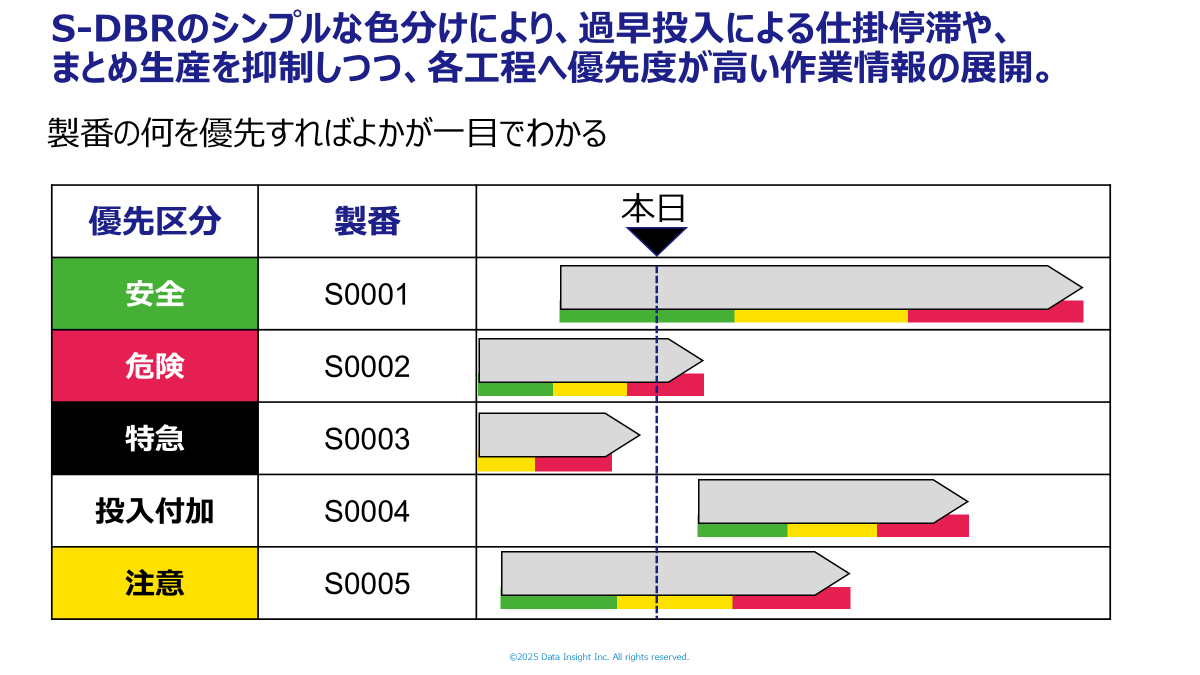

S-DBRでは、ボトルネック工程の状況に基づいて作業の優先度を決定します。上図のように、各製番の優先度を色分けして一目で判断できるシステムを構築することで、現場作業者が迷うことなく作業順序を決定できます。

優先度表示システムの特徴

- 製番単位での一覧表示: 各製番(S0001〜S0005等)の優先度が色で明確に表示

- リアルタイム更新: 時間の経過とともに優先度が自動的に更新

- 直感的な理解: 現場作業者が一目見て「どの製番を優先すべきか」が分かる

- 納期までの可視化: 各製番の納期リスクが色の濃淡で表現

システム実装のポイント

- Webアプリケーション: タブレットやPCからリアルタイムでアクセス可能

- 直感的UI/UX: 複雑な計算結果を色という分かりやすい形で表現

- 管理者機能: 詳細な分析画面と設定変更機能を併設

- 現場連携: 作業実績入力により優先度が自動更新される仕組み

§ Phase 3: リソース集中による最適化実現(継続的)

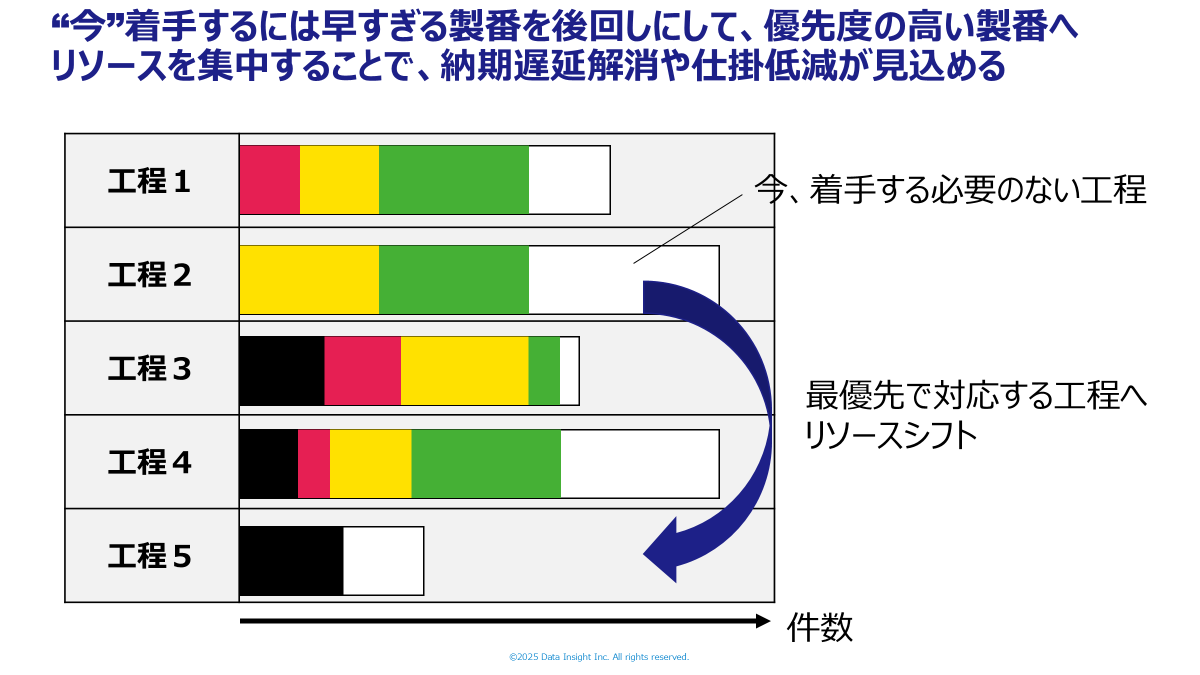

S-DBRの真価は、「今着手するには早すぎる製番を後回しにして、優先度の高い製番へリソースを集中する」ことにあります。上図は、この概念を工程別に可視化したものです。

リソース集中の仕組み

- 早すぎる作業の抑制: 緑色(安全)の製番は無理に急がず、品質重視で進行

- 優先度に応じた人員配置: 赤色・黒色の製番に対して重点的に人員を配置

- 工程間の連携: 前工程で優先度の高い製番を先行して処理

- 動的な調整: 状況変化に応じてリソース配分を柔軟に変更

期待される効果

- 納期遅延の大幅削減: 本当に急ぐべき製番に集中することで納期遵守率向上

- 仕掛在庫の適正化: 早すぎる投入を抑制することで工程間在庫を削減

- 現場の負担軽減: 明確な優先順位により判断迷いを解消

- 品質の向上: 余裕のある製番では品質重視の作業が可能

運用開始と継続改善

バッファミーティングによる改善サイクル

週1回、制約工程の状況と改善点を議論する場を設け、以下を確認します:

- ボトルネック工程の稼働状況と優先度システムの効果測定

- 計画と実績の乖離要因分析(色分けと実際の緊急度の整合性)

- 新たな制約要因の早期発見(ボトルネックの移動パターン)

- 改善アクションの効果測定(納期遵守率・仕掛在庫・残業時間の推移)

- 色分けルールの調整(現場の感覚と システム判定のすり合わせ)

§ 人間中心のDXアプローチ:AIは支援ツール

Data Insightが重視するのは、AIや自動化で人を置き換えるのではなく、現場の知見と判断力を活かしながら、データ分析で支援することです。

§ 現場の知見を活かす仕組み

経験と勘の価値を認める

- 熟練者の判断ロジックをシステムに反映

- 例外的な状況での人間の判断を尊重

- データでは見えない現場の「空気感」を重視

対話による継続的改善

- 現場からのフィードバックを積極的に収集

- 改善提案を歓迎する風土づくり

- システムと人間の役割分担を明確化

§ 段階的な変化管理

変化への不安を軽減する取り組み

- スモールスタート: 1つの工程や製品群から開始

- 成功体験の積み重ね: 小さな改善効果を可視化

- 教育・研修: システムの目的と効果を丁寧に説明

- 柔軟な運用: 現場の要望に応じたカスタマイズ

§ 投資対効果:短期・中期・長期の期待効果

§ 短期効果(導入後1-3ヶ月)

- 優先順位の明確化: 現場の混乱が減少

- 残業時間の削減: 平準化により20-30%削減

- 見える化による安心感: 管理者の精神的負担軽減

§ 中期効果(導入後3-12ヶ月)

- 納期遵守率の向上: 70%→90%以上への改善例

- 仕掛在庫の適正化: 10-20%の在庫削減

- 設備稼働率の向上: ボトルネック解消により5-10%改善

§ 長期効果(導入後1-2年)

- 全体最適思考の定着: 部門間連携の強化

- 継続改善文化の構築: PDCAサイクルの習慣化

- 競争力の向上: 短納期・低コストでの差別化

§ 業界別の具体的活用例

§ 自動車部品製造業

課題: 多品種少量生産で計画立案が複雑

適用: プレス工程をボトルネックとして特定し、前後工程の投入タイミングを最適化

効果: 納期遵守率75%→92%、残業時間35%削減

§ 機械加工業

課題: 熟練工の退職により品質と納期が不安定化

適用: NC旋盤工程の制約に合わせた生産ペース管理

効果: 品質不良率50%削減、新人作業者でも安定した生産を実現

§ 食品製造業

課題: 季節変動に対応した生産計画の立案困難

適用: 包装工程の能力制約を基準とした需要変動対応

効果: 食品ロス30%削減、繁忙期の残業時間40%削減

§ 実装ガイド:どこから始めるか

§ ステップ1: 現状把握と課題整理

所要期間: 1週間

必要なデータ: 生産実績、在庫データ、稼働状況

実施内容:

- 各工程の処理能力測定

- ボトルネック候補の特定

- 現場ヒアリング

§ ステップ2: パイロット実装

所要期間: 2-3週間

対象範囲: 主力製品1-2品目

実施内容:

- 制約工程の確定

- 優先度表示システムの構築

- 現場への説明・教育

§ ステップ3: 効果測定と改善

所要期間: 継続的

測定指標: 納期遵守率、残業時間、在庫回転率

実施内容:

- 週次の効果測定

- 現場フィードバック収集

- システム改善

§ プライバシーと人間らしさの維持

§ データの適切な管理

個人作業データの取り扱い

- 個人の評価には使用せず、改善目的のみに活用

- データの匿名化・集約化による プライバシー保護

- 透明性のあるデータ利用方針の明示

§ 人間の尊厳を重視した設計

監視ではなく支援の仕組み

- 作業者のペースや判断を尊重

- エラー発生時も改善機会として捉える

- 現場の創意工夫を促進する環境づくり

§ FAQ:よくある質問

§ Q1. S-DBRとは何ですか?

A1. S-DBR(Simplified Drum-Buffer-Rope)は、世界的ベストセラー「ザ・ゴール」で紹介されたTOC(制約理論)に基づく生産管理手法です。生産プロセスのボトルネック(制約)を特定し、その制約に合わせて最適な生産ペースを維持することで、全体の効率を最大化します。

§ Q2. 導入にかかる期間と費用はどの程度ですか?

A2. 最短2週間での導入が可能です。既存のデータを活用するため、大規模なシステム投資は不要。費用対効果を重視した段階的な導入により、小規模から始めて効果を確認しながら拡張できます。

§ Q3. どのような効果が期待できますか?

A3. 一般的に納期遵守率70%から95%以上への改善、残業時間20-40%削減、仕掛在庫の適正化による資金繰り改善などの効果が期待されます。具体的な効果は無料コンサルティングで算出いたします。

§ Q4. 既存のERPシステムとの連携は可能ですか?

A4. はい、可能です。既存システムからデータを抽出し、S-DBRの分析に活用できます。システムの入れ替えは不要で、追加的な分析・表示機能として導入できます。

§ Q5. 小規模な製造業でも導入できますか?

A5. むしろ小規模企業の方が効果が出やすい傾向があります。シンプルな組織構造で意思決定が早く、現場との距離が近いため、改善効果をすぐに実感できます。

§ 注意点とリスク回避

§ よくある導入失敗パターン

- 現場の理解不足: 目的と効果の説明が不十分

- データ品質の問題: 不正確なデータに基づく分析

- 完璧主義: 最初から100%を目指して複雑化

§ 成功のための3つのポイント

- 段階的導入: スモールスタートで成功体験を積む

- 現場との対話: 継続的なコミュニケーションを重視

- 柔軟な改善: データと現場の声の両方を活用

§ まとめ:人間中心のデジタル変革を実現する

製造業DXの成功は、最新技術の導入だけでは実現できません。現場の知見と経験を尊重しながら、データ分析で客観的な判断を支援することが重要です。

S-DBRは、制約理論という確立された手法をベースに、現場の実情に合わせて柔軟に適用できる実践的なアプローチです。「人間の可能性を拡張する」というData Insightの哲学のもと、技術と人間が協調することで、真の意味での全体最適化を実現しましょう。

日本国内の中小製造業が直面する生産管理の課題を、人間中心のデータ活用アプローチで解決し、持続的な競争力向上を実現することが可能です。

§ 次のステップ:専門的な支援で確実な効果を実現

S-DBRによる生産計画最適化の実装には、現場の特性を理解した専門的なアプローチが不可欠です。

S-DBR生産計画最適化支援サービスでは、以下のような包括的な支援を提供しています:

§ 無料コンサルティングサービス

- 現状分析: 貴社のボトルネック特定と改善効果の算出

- 導入計画策定: 段階的な実装スケジュールの提案

- ROI試算: 投資対効果の具体的な数値化

§ 実装支援サービス

- データ準備: 分析に必要なデータの抽出・加工支援

- システム構築: 優先度表示画面の設計・開発

- 現場教育: S-DBRの理念と操作方法の研修

§ 継続改善サポート

- 効果測定: 定期的なパフォーマンス評価

- 運用最適化: 現場の状況に応じたシステム改善

- 拡張計画: 他工程・他製品への展開支援

まずは無料相談で現状を整理し、貴社に最適な S-DBR導入計画を一緒に検討しましょう。データに基づく効果算出により、確実な投資対効果を実現いたします。

また、生産計画の属人化問題の詳細な分析については、製造業DXの隠れた課題:属人化解消の実践手法も併せてご参照ください。理論的背景と実践的ソリューションを組み合わせることで、より効果的な改善が期待できます。